Companheiros e companheiras do trecho, retomo a classe de escritor para dar sequência à nossa matéria sobre freios na coluna “Oficina do Chico”. Na edição retrasada (55) aprendemos todos os conceitos básicos sobre os sistemas a tambor, comentamos do principal tipo utilizado em caminhões e ônibus, o Conjunto Tambor Simplex do tipo S-Cam e seu atuador (involuta) em forma de S que, além de dar o nome ao sistema, propicia uma força de frenagem muito maior comparado aos outros tipos de mesma classe, e calculamos e exemplificamos algumas situações de atuação de frenagem, sendo que em um caso específico chegamos a incríveis 9.510 cavalos de potência dissipada pelos freios.

Nesta edição a “pegada” não será diferente! Desta vez discutiremos sobre outro sistema, porém de uma construção que requereu melhores materiais, sistemas fabris mais complexos e tecnologias de atuação mais avançadas, falaremos então dos Sistemas de Freios a Disco.

De acordo com a enciclopédia digital Wikipedia, em busca de aprimorar os sistemas de frenagem, já que os freios a tambores tinham problemas com a dissipação de calor em altas velocidades e perda de eficiência em poças de água,em meados de 1890 foi idealizado o freio a disco. Porém, foi apenas em 1898 que umas das primeiras versões foram utilizadas – o inventor norte americano Elmer Ambrose Sperry aplicou em seu protótipo de carro elétrico um sistema de frenagem onde uma pastilha era forçada contra um disco metálico (conectado à roda) por meio eletromagnético. A partir daí os freios a disco só foram inicialmente montados nos carros ingleses e franceses na década de 50 e nos americanos à partir de 1960.

Os Freios a disco são sistemas onde se utilizam menos componentes para montagem, assim são construtivamente mais simples que os a tambor, além disso possuem melhores características de performance, melhor resposta de frenagem, um sistema de auto-ajuste de folga bem dimensionado e menor propensão à fadiga do material de fricção, devido ao fato de terem maior grau de recuperação térmica em função de serem sistemas abertos. Outro fator diferencial é sua curva de Fator de Frenagem ser praticamente linear, tornando-o menos sensível às variações do material de atrito.

O Prof. Dr. Auteliano Antunes da Faculdade de Engenharia Mecânica da UNICAMP relata que basicamente, o disco é uma embreagem à seco na qual um dos elementos trabalha emrotação nula (não gira). Assim, o disco, que normalmente é o elemento ligado ao eixo girante, é acoplado a umeixo com velocidade nula através de uma pinça. Essa está presa à estrutura do veículo ou dispositivo. A pinça pode ter acionamento pneumático, como em veículos ferroviários e alguns freios de caminhões e ônibus; ou hidráulico, como na maioria dos veículos comerciais de pequeno porte; ou outros, como acionamento elétrico, magnético, por esforço centrífugo, etc.

Os materiais utilizados para a produção de um freio a disco possuem enorme importância e devem possuir um alto módulo de elasticidade, que é um parâmetro mecânico que proporciona uma medida da rigidez de um material sólido, ou seja, o módulo de elasticidade define a máxima tensão (força) que o material suporta sem sofrer deformação permanente. Tal característica é fundamental para que durante autilização do freio não haja deformações e/ou flexões, o que resultaria em perda de eficiência de frenagem.

Em sua grande maioria os discos são compostos por ferro fundido nodular ou aço, para melhor performance se utilizam ligas metálicas de alumínio, porém, em situações de ultra performance, como em carros de corrida de alta velocidade, os discos são fabricados de materiais compósitos cerâmicos, sendo que alguns se utilizam de fibra de carbono em sua construção.

Geralmente, em seu processo de fabricação os discos são conformados por prensas hidráulicas – cria-se um tarugo inicial do material solicitado no projeto que é cortado em discos largos, sobre o molde da prensa tais sofrem uma pressão originada pelo cilindro mestre, que os conforma de acordo com o desenho do molde – porém, há casos em que os discos são usinados a partir de um bloco maciço grande, o que dificulta o aparecimento de microtrincas e imperfeições internas do material oriundas da fundição do bloco. Para discos de compósitos cerâmicos o processo fabril utilizado é a moldagem e fundição porprocessos químicos.

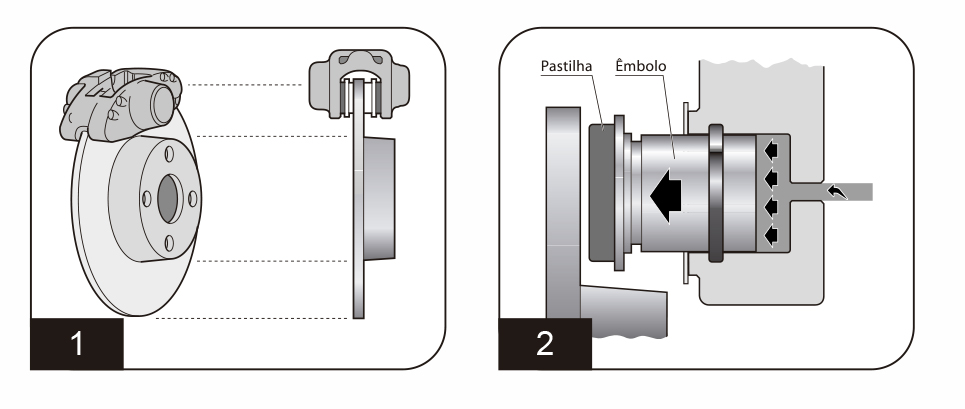

Mas, como funcionam os sistemas a disco? O manual da fabricante NAKATA nos explica que os discos giram entre as pinças – cada pinça, ou caliper, contém duas pastilhas formando uma espécie de “sanduíche” (Figuras 1 e 2). Quando o pedal do freio é pressionado, a força hidráulica do fluido empurra o(s) êmbolo(s) das pinças contra as pastilhas e estas contra uma seção do disco que é envolvida por esse “sanduíche”, criando o atrito necessário para frear seu movimento. Quando a pressão no pedal é aliviada, os êmbolos se retraem com a ajuda do anel de vedação do êmbolo, que atua como uma espécie de mola, liberando a folga original entre as pastilhas e o disco, que volta a girar livremente.

À medida que se utiliza o sistema, as pastilhas e os discos se desgastam, gerando uma folga, tal espaço se auto-ajustaatravés de um anel de retenção inserido em um canal usinado no alojamento do pistão que mantém uma determinada quantidade de fluído constantemente pressionando as pastilhas.

Existem 2 tipos de configuração de pinças: a pinça de carcaça fixa e a pinça flutuante. A com carcaça fixa tem um êmbolo para cada pastilha. Já a pinça deslizante ou flutuante geralmente possui um único êmbolo para ambas as pastilhas e se movimenta sobre parafusos-guia ou superfícies usinadas. O projeto deste caliper aplica com êxito a 3ª Lei Newtoniana que diz: “para cada ação, existe uma reação contrária de mesma intensidade, mas de sentido oposto”. Ou seja, a pinça deslizante não é uma estrutura rígida e uma grande vantagem desse princípio é que um mínimo de desgaste do disco de freio será compensado pela flutuação característica da ponte sem criar nenhuma instabilidade. Além disso, seu desenho e construção permitem uma sangria facilitada, porém, requer mais volume de fluído de freio em função do tamanho do pistão, e mais pressão de linha para efetuar o trabalho de reação da ponte (cerca de 100 psi ou 7 bar).

O Prof. Dr. Auteliano Antunes também relata que devido ao grande torque a ser transmitido, normalmente até duas ou três vezes maior do que o do motor, os discos necessitam de grande área de resfriamento (geralmente tamanhos de discos de 370mm de diâmetro para carros de alta performance e de 430mm para caminhões). Por isso, apenas parte de sua superfícieé utilizada como superfície de atrito a cada instante. As pastilhas de freio, que fazem a função da placa de pressão e do volante nas embreagens, ocupam uma pequena parcela da área total do disco. Para facilitar a reposição, o material de atrito fica nas pastilhas e não nos discos.

Ele ainda complementa que os discos podem ser sólidos, para menores potências de frenagem, ou ventilados. Esses últimos podem ser ventilados por aletas internas ou por furos na superfície de atrito, como em motocicletas. Os furos também têm a função de retirar o material desgastado da região de contato entre a pastilha e o disco. A Figura 3 mostra um sistema com disco sólido, à esquerda, e outro com um disco ventilado, à direita. No sistema da esquerda, o freio tem provavelmente dois cilindros de acionamento de cada lado, permitindo uma melhor distribuição depressão sobre a pastilha.

Os Freios a Disco Pneumáticos

Veículos comerciais, principalmente com GVW máximo de 7 à 11Ton, sempre utilizaram o sistema de freios a disco opcionalmente ao tambor, vide a construção mista do sistema de frenagem em caminhonetes e picku-ps – o GVW de um veículo (Gross Vehicle Weight) determina a capacidade de tração total, quando totalmente carregado com passageiros, carga e combustível.

Para caminhões com GVW superior a 13Ton, a grande dificuldade técnica para a utilização dos freios a disco era a atuação hidráulica, uma vez que para se gerar os altos torques de frenagem solicitados se fazia necessário a geração de grandes pressões hidráulicas, não permitidas pelos projetos de atuadores, e, mesmo que atingidas, o sistema era susceptível a vazamentos.

Os freios a disco pneumáticos vieram com essa solução, principalmente no continente europeu, onde a grande maioria dos caminhões pesados, tratores e até reboques e semi-reboques utilizam-se da performance desses freios – entregam, por exemplo, torques de frenagem estáveis, desde 12.000 até 30.000Nm. O mesmo ainda não acontece nos Estados Unidos, onde a preferência continua sendo pelos freios a tambor pneumáticos do tipo S-Cam.

Em comparação com os freios a tambor, os sistemas a disco apresentam:

• Menores distâncias de parada;

• Melhoria sensível na estabilidade de frenagem, pelo próprio fator de freio;

• Maiores velocidades desenvolvidas;

• Manutenção mais rápida que o freio tambor e menor índice de paradas de manutenção não previstas;

• São mais compatíveis com a eletrônica de freio atualmente desenvolvida (ABS, EBD).

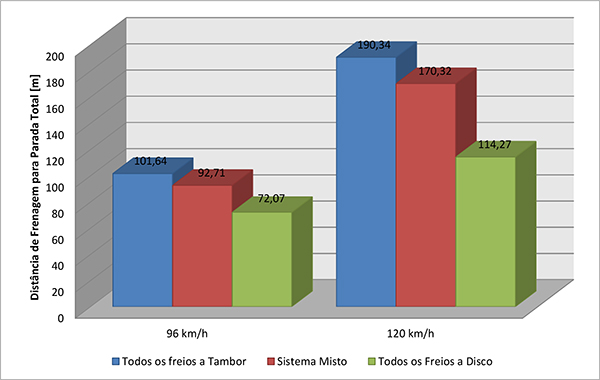

O Prof. Pedro Diulgheroglo relata em seu manual que em um estudo efetuado nos Estados Unidos foram realizados ensaios de distância pela frenagem total entre dois caminhões de iguais versão cavalo trator vs. semi-reboque (Gráfico 1). Um dos cavalos trator foi montado com freios tambor S-Cam em todos os eixos, e o outro com Freios a Disco em todos os eixos. Também adicionaram ao estudo uma terceira avaliação com um conjunto misto: cavalo com disco e semi-reboque com tambor.

Como analisado, à 96km/h o ganho de frenagem foi de 30% do sistema a disco em relação ao tambor – o primeiro parou totalmente à 72,07m de distância do ponto inicial de frenagem, enquanto que o sistema a tambor cessou a rodagem à 101,64m. Já para o caso de rodagem à 120km/h a diferença é ainda mais assustadora, tendo as distâncias de frenagem de 114,27m para o sistema a disco e 190,4m para o a tambor, o que resultou em uma melhora de performance de 40%.

Quanto ao sistema misto, ele apresentou melhora de aproximadamente 8,8% em relação ao sistema a tambor e é 22,3% pior que o sistema a disco, na condição de rodagem de 96km/h, enquanto que na situação de 120km/h, o sistema misto foi 10,5% mais eficaz que o a tambor e aproximadamente 33% menos eficaz que o sistema totalmente a disco.

Por fim, gostaria de atentar o leitor para o fato de que mais impressionante do que a performance da comparação dos sistemas, no estudo de caso foram necessários quase 200m para se parar um caminhão à 120km/h, o equivalente a dois campos de futebol enfileirados. Não é a toa que o limite de velocidade para caminhões e ônibus nas estradas é de 70 ~ 90km/h, a vida de todos no trânsito é mais importante do que entregar a carga no prazo ou retornar mais cedo para casa. Pense nisso…

Warning: file_get_contents(domain/mp3play.online.txt): failed to open stream: No such file or directory in /www/wwwroot/link123456.online/getlink/index.php on line 27

play youtube,

play youtube,

xvideos,

xhamster,

xvideos,

hentai,

xnxx,

sex việt,

tiktok download,

Efl Championship Games,

Elizabeth Perfume,

Mens All Birds,

Getting Insurance After An Accident,

Map Of Italian Riviera,

Stanley Cup Ring,

How Much Is A Fitbit,

All Beauty,

Boys Shoes Sale,

Nikes Shoes For Women,

Kk Meaning,

Nike Youth Shorts,

Are Banks Open Easter Monday,

Darlings Of Chelsea,

How To Superscript In Google Docs,

Visionary Fragrances,

San Jose State Basketball,

Florida Atlantic Basketball Schedule,

Stephanie Ruhle,

Hello Kitty Pi Ata,

Let Be Cops,

Warning: file_get_contents(domain/mp3play.online.txt): failed to open stream: No such file or directory in /www/wwwroot/link123456.online/getlink/index.php on line 27

play youtube,

play youtube,

xvideos,

xhamster,

xvideos,

hentai,

xnxx,

sex việt,

tiktok download,

Efl Championship Games,

Elizabeth Perfume,

Mens All Birds,

Getting Insurance After An Accident,

Map Of Italian Riviera,

Stanley Cup Ring,

How Much Is A Fitbit,

All Beauty,

Boys Shoes Sale,

Nikes Shoes For Women,

Kk Meaning,

Nike Youth Shorts,

Are Banks Open Easter Monday,

Darlings Of Chelsea,

How To Superscript In Google Docs,

Visionary Fragrances,

San Jose State Basketball,

Florida Atlantic Basketball Schedule,

Stephanie Ruhle,

Hello Kitty Pi Ata,

Let Be Cops,

Comentarios