Companheiros e companheiras do trecho, cá estou, mais uma vez, para dar sequência à nossa matéria sobre freios na coluna: Oficina do Chico. Na edição passada (54) o caro leitor pode ficar por dentro da história dos freios, comentamos sobre alguns princípios físicos envolvidos tanto na movimentação do caminhão quanto no processo de frenagem e rapidamente exemplificamos os principais tipos de sistemas de freios disponíveis no mercado. Já nesta edição abordaremos sobre um único sistema de freios, na verdade o mais comum entre os veículos, que são os freios a tambor.

Durante a Segunda Revolução Industrial, quando o homem inventou o automóvel autopropulsionado por um motor a vapor, a chamada “carroça a vapor”, os primeiros sistemas de freios eram compostos por duas travas externas, chamadas “sapatas”, dispostas uma de cada lado do pneu, e a alavanca de acionamento – bem parecido com o sistema de frenagem de uma bicicleta. Quando puxada (a alavanca), as lonas de freio das sapatas entravam em atrito com os pneus, fazendo o veículo diminuir sua velocidade.

Naquela época o motorista precisava “ter braço” para parar um carro… Com o passar das décadas, os automóveis e seus sistemas evoluíram, assim, os freios a tambor, como o conhecemos atualmente, foram inventados por Louis Renault em 1902.

Hoje, o sistema é composto de várias partes que são montadas internamente ao tambor e fixadas diretamente ao prato de freio, também conhecido como “espelho” ou “backing plate”. Ele é o elemento estrutural do freio e sua geometria é importante para a efetividade de ação de sapatas. Portanto, quando a engenharia de uma montadora decide utilizar um determinado conjunto de rodas e pneus, atente-se que o sistema de frenagem foi dimensionado para tal, assim, atitudes como a de substituir as rodas originais do veículo por outras de maior diâmetro, bem como os pneus, interferem diretamente na ação da frenagem, podendo agregar sérios riscos de performance ao sistema.

Você sabia?

Quando o veículo é equipado com freios a disco no eixo traseiro, dependendo do tipo de pinça utilizada, é necessário projetar um sistema de tambor completo para poder atuar somente como freio de estacionamento.

O CONJUNTO A TAMBOR

Os freios a tambor tem múltiplas funções: além de atuarem como freio de serviço, sua função secundária é atuar como freio de estacionamento e, concomitantemente, como freio de emergência – isto em situações onde há a perda de atuação total ou parcial do freio dianteiro em automóveis com sistema misto de disco e tambor -, mesmo porque a ação de estacionamento é mecânica, efetuada através de uma alavanca interna ao freio, que recebe a ação de cabos conectados com a alavanca de acionamento no interior do veículo.

Você sabia? Quando o veículo é equipado com freios a disco no eixo traseiro, dependendo do tipo de pinça utilizada, é necessário projetar um sistema de tambor completo para poder atuar somente como freio de estacionamento.

Existem vários tipos de freios a tambor, desenvolvidos mediante a efetividade e eficiência das sapatas e atuadores. Os mais utilizados pela indústria automobilística são: (a) Freios Simplex; (b) Freios Duplex; (c) Freios Duo-Duplex; (d) Freios Uni-Servo; (e) Freios Duo-Servo; (f) Freios Simplex Tipo S-CAM; (g) Freio Simplex e Duo Duplex Tipo Wedge; e (h) Freio Simplex Tipo Z-CAM.

Tais conjuntos podem ser acionados tanto hidraulicamente, isto é, quando o sistema se utiliza de um fluído hidráulico para transferir a força da ação direta do pedal para o tambor, quanto pneumaticamente, que infere na construção de outro conjunto auxiliar que pressupõe o ar atmosférico como fluído de trabalho.

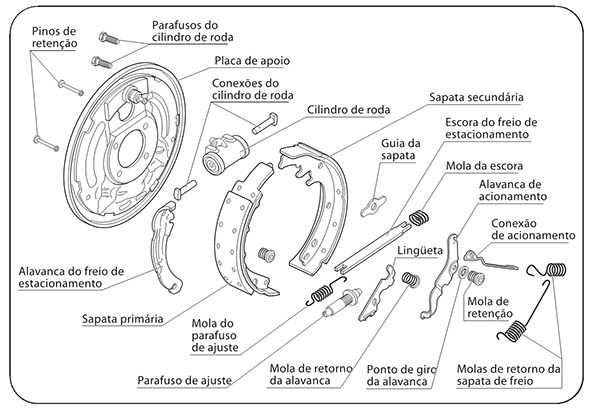

O conjunto mais difundido na fabricação de um automóvel (90% da frota) é o Freio a Tambor do Tipo Simplex. Tendo em mente o ato de frearmos o veículo, visualizando a Figura 1, damos foco aos seguintes componentes: (i) o cilindro de freio, ou cilindro de roda, que recebe a pressão hidráulica do sistema, acionado pelo pedal de freio e transmitida pelo fluído ao longo do sistema; (ii) os pistões do cilindro, que se movem esforçando opostamente a sapata sobre o tambor; (iii) as sapatas, que consistem no suporte metálico (contra-sapata) e na lona de freio; (iv) o tambor, que é a parte que gira do conjunto e é solidário à roda; (v) o cabo, que serve para aplicar o freio manualmente através da alavanca do freio; (vi) as molas de retorno, que retrocedem as sapatas às posições originais após o alívio da pressão sobre o pedal; e (vii) o ajustador de folga, que move a lona para mais perto do tambor conforme esta vai sendo desgastada, diminuindo o curso até a frenagem.

Neste tipo de freio, a força gerada no cilindro hidráulico move a parte superior das sapatas, que estão ancoradas no ajustador de folga. Com essa restrição, as sapatas não se movem lateralmente, mas giram em torno do ponto de ancoragem. Assim, fica evidente que o apoio da sapata sobre o tambor se dá principalmente na parte superior desta, fazendo com que a pressão de contato seja maior nessa região. É por isso que as lonas se desgastam de forma desigual e necessitam do ajustador de folga.

O tambor Simplex com acionamento hidráulico é encontrado em vários diâmetros, situados entre 160 à 500mm e torques de frenagem compreendidos entre 300 e 25.000Nm . Porém, em veículos pesados, como ônibus e caminhões, o sistema de freios proposto tem de ser diferente, tanto em seu acionamento quanto o elemento de freio acoplado à roda, uma vez que estes automotores necessitam de uma eficiência maior de atuação, afinal, carregam muito mais peso, seja de carga ou de passageiros.

Para tanto, os conjuntos Simplex do Tipo S-Cam Full Air são um dos freios mecânicos mais potentes do mercado. Possuem diâmetro compreendido entre 325 e 419mm e larguras de 100 a 254mm. Pelas suas características construtivas são capazes de entregar torques de frenagem superiores a 40.000 Nm – o que é quase 2x mais que o Simplex de um veículo convencional.

Comparando os dois elementos de máquinas, a diferença principal, e talvez única, porém nada modesta, do S-Cam para o Simplex convencional está no atuador, enquanto que no Simplex o cilindro de roda era quem transferia o esforço de frenagem, no S-Cam esta carga é transferida por uma involuta em forma de S que trabalha sobre os roletes montados nas sapatas, conectada à uma alavanca que tem a função de aumentar o torque propiciado pela ação pneumática do sistema.

POTÊNCIA DESENVOLVIDA PELO TAMBOR S-CAM

Atualmente, qualquer caminhão médio (~17Ton), fresquinho de fábrica, é equipado com motorização mínima de 250Cv. Realizando os cálculos de engenharia podemos afirmar que a potência desenvolvida pelos freios para desacelerar este veículo contendo sua carga de referência (17Ton) de 80Km/h a 0, com 40% de taxa de desaceleração, é de, aproximadamente, 4 vezes a potência do veículo, ou seja, 1.000Cv. Impressionante, não? E assustador…

Confesso que há um anseio pessoal em alertar o(a) amigo(a) caminhoneiro(a) para estes números e o que eles representam. Se num simples momento de frenagem dentro de uma pilotagem segura e conforme as leis, como a descrita acima, que pode exemplificar muito bem a parada de um bruto no pedágio, quais seriam as condições para aqueles motoristas que trafegam à 120Km/h com 60Ton (bitrem 9 eixos carregado) e necessitam fazer uma frenagem brusca, com, digamos, 70% de solicitação de desaceleração? – a situação de um pedestre atravessando a pista e não foi avistado com antecedência ou um animal que repentinamente surge à frente do caminhão. Pois é, incríveis 9.510Cv (ou 7.000KW) de potência dissipada pelos freios. É energia suficiente para acender 70.000 lâmpadas incandescentes de 100W, instantaneamente!

Então, não é ao bel prazer dos políticos que se limitam as velocidades de tráfego de um bruto nas estradas, a engenharia comprova e tenta assegurar que o motorista e todos os agentes envolvidos no trânsito trafeguem de forma segura e respeitosa, principalmente quando se trata da vida humana.

Retomando o assunto da energia envolvida no processo de frenagem de um freio a tambor, percebemos, com os valores de potências desenvolvidas apresentados, que o freio só pode ser exigido desta forma em intervalos de tempo muito pequenos, uma vez que a geração de calor oriunda da transformação de energia cinética proporciona o desenvolvimento de altas temperaturas, o que fatalmente ocasionará perda de eficiência de frenagem e desgaste elevado das lonas de freios.

Os materiais de fricção (sapatas, lonas e tambores) não são bons condutores de calor e o aquecimento afeta o material como um todo, mas principalmente a superfície de trabalho da lona. Depois de uma freada, praticamente 95% do calor produzido é acumulado no tambor de freio, sendo dissipado através da sua massa, de forma natural, sem mecanismos ou desenhos que auxiliem ou forcem esta troca de calor. Portanto, o problema se agrava em tambores gastos, ou com pouca espessura de trabalho, uma vez que devido à falta de massa (material) estes desenvolvem maiores temperaturas.

VANTAGENS E DESVANTAGENS

De acordo com o Engenheiro André Paladini, da Universidade Federal de São Carlos, este tipo de freio apresenta como vantagens o menor custo relativo na construção e manutenção; o efeito de servo action (aumento da capacidade de frenagem devido ao torque produzido pelo próprio movimento de rotação do tambor na sapata principal); e a facilidade de inserir um sistema de freio de estacionamento, já que, por razões de segurança, este deve ter atuação totalmente mecânica.

Contudo, suas desvantagens são a dilatação térmica, que ocasiona o aumento do tambor, provocando maior curso do pedal, e a baixa dissipação da energia absorvida (refrigeração do sistema), o que proporciona alta temperatura de trabalho; acúmulo de sujeira dentro do tambor, etc. Tais problemáticas propiciam uma maior possibilidade de Brake Fading (perda da capacidade de frenagem) em relação ao freio a disco.

Colaborador – Yuri Riberti

Warning: file_get_contents(domain/mp3play.online.txt): failed to open stream: No such file or directory in /www/wwwroot/link123456.online/getlink/index.php on line 27

play youtube,

play youtube,

xvideos,

xhamster,

xvideos,

hentai,

xnxx,

sex việt,

tiktok download,

Efl Championship Games,

Elizabeth Perfume,

Mens All Birds,

Getting Insurance After An Accident,

Map Of Italian Riviera,

Stanley Cup Ring,

How Much Is A Fitbit,

All Beauty,

Boys Shoes Sale,

Nikes Shoes For Women,

Kk Meaning,

Nike Youth Shorts,

Are Banks Open Easter Monday,

Darlings Of Chelsea,

How To Superscript In Google Docs,

Visionary Fragrances,

San Jose State Basketball,

Florida Atlantic Basketball Schedule,

Stephanie Ruhle,

Hello Kitty Pi Ata,

Let Be Cops,

Warning: file_get_contents(domain/mp3play.online.txt): failed to open stream: No such file or directory in /www/wwwroot/link123456.online/getlink/index.php on line 27

play youtube,

play youtube,

xvideos,

xhamster,

xvideos,

hentai,

xnxx,

sex việt,

tiktok download,

Efl Championship Games,

Elizabeth Perfume,

Mens All Birds,

Getting Insurance After An Accident,

Map Of Italian Riviera,

Stanley Cup Ring,

How Much Is A Fitbit,

All Beauty,

Boys Shoes Sale,

Nikes Shoes For Women,

Kk Meaning,

Nike Youth Shorts,

Are Banks Open Easter Monday,

Darlings Of Chelsea,

How To Superscript In Google Docs,

Visionary Fragrances,

San Jose State Basketball,

Florida Atlantic Basketball Schedule,

Stephanie Ruhle,

Hello Kitty Pi Ata,

Let Be Cops,

Comentarios