A coluna Oficina do Chico na edição de número 57 do jornal Chico da Boleia acalentou a gana pelo saber dos companheiros e companheiras da rodagem com um conteúdo abrangente sobre os freios à disco. Portanto, nesta edição fecharemos a sequência de matérias sobre freios.

Numa breve recapitulação do que foi abordado, na primeira matéria (Ed. 54) o caro leitor pode ficar por dentro da história dos freios. Também comentamos comentamos sobre alguns princípios físicos, como inércia e atrito, envolvidos tanto na movimentação do caminhão quanto no processo de frenagem e rapidamente exemplificamos os principais tipos de sistemas de freios disponíveis no mercado. Já na segunda parte (Ed. 55) aprendemos todos os conceitos básicos sobre os sistemas a tambor, calculamos e e exemplificamos algumas situações de atuação de frenagem, sendo que no caso específico de um conjunto de 60ton à 120km/h com uma ação de frenagem de 70% até a parada completa do veículo, chegamos a incríveis 9.510 cavalos (ou 7.000kW) de potência dissipada pelo sistema. Energia suficiente para acender 70.000 lâmpadas incandescentes de 100W instantaneamente!

Na edição passada (Ed. 57) foi a vez de conversarmos sobre os freios a disco. Entendemos que, apesar de sua mecânica mais simples, a construção destes freios só foi possível graças à invenção de melhores materiais, desenvolvimento de sistemas fabris mais complexos e de menores custos e a aplicação de tecnologias de atuação mais avançadas. Em comparação aos freios a tambor os sistemas a disco apresentam muitas melhorias, de um estudo estadunidense pudemos constatar que há casos de até 40% de otimização da frenagem, reduzindo a distância de frenagem de praticamente 200m, com sistema a tambor, para 115m (quase um campo de futebol de diferença).

Apesar do freio a disco reduzir as distâncias de frenagem, qualquer condutor ainda se depara com outras condições de pilotagem e manobras que somente a mudança dos elementos de acoplagem não satisfazem ou solucionam os problemas. Aquaplanagens, uma saída brusca pelos lados para se evitar uma colisão com outro veículo ou obstáculo, derrapagens devido ao travamento das rodas pelos freios, frenagem erradas em curvas que resultam na “saída pela tangente”, perda de aderência em rampas com pista lisa, são tantas as situações que é difícil até exemplificar!

São notáveis os avanços tecnológicos propiciados tanto pelos estudos acadêmicos quanto pelas indústrias do setor. Ao longo dos anos, novos sistemas surgiram na tentativa de devolver ao motorista o controle do veículo, perdido durante as incansáveis situações descritas, as quais não são nada incomuns de acontecerem. Dentre a lista extensa de dispositivos desenvolvidos, para caminhões e ônibus, os mais importantes são: o ABS, o ESP, o Retarder e o Freio Motor.

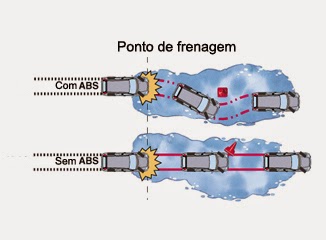

ABS – do inglês Anti-Lock Breaking System (sistema antitravamento dde frenagem). O ABS foi concebido para ofertar a máxima eficiência de frenagem nas mais variadas condições de piso, principalmente onde a aderência do pneu ao solo está comprometida. Devido ao seu funcionamento, o sistema otimiza as distâncias de parada e mantém a capacidade de controlar a dirigibilidade do veículo.

É inegável que o ABS propiciou ao motorista uma ferramenta de controle do carro em condições adversas envolvendo, principalmente, a derrapagem do veículo – retornando o conceito de atrito explicado no primeiro texto da série, o ABS, resumidamente, atua se utilizando sempre do atrito estático no momento da frenagem, ou seja, ele não deixa as rodas do automotor travarem e, assim, elas não derrapam e o motorista mantém o controle do veículo para direcioná-lo. Tal teoria é bem simples, mas sua caracterização é muito complexa.

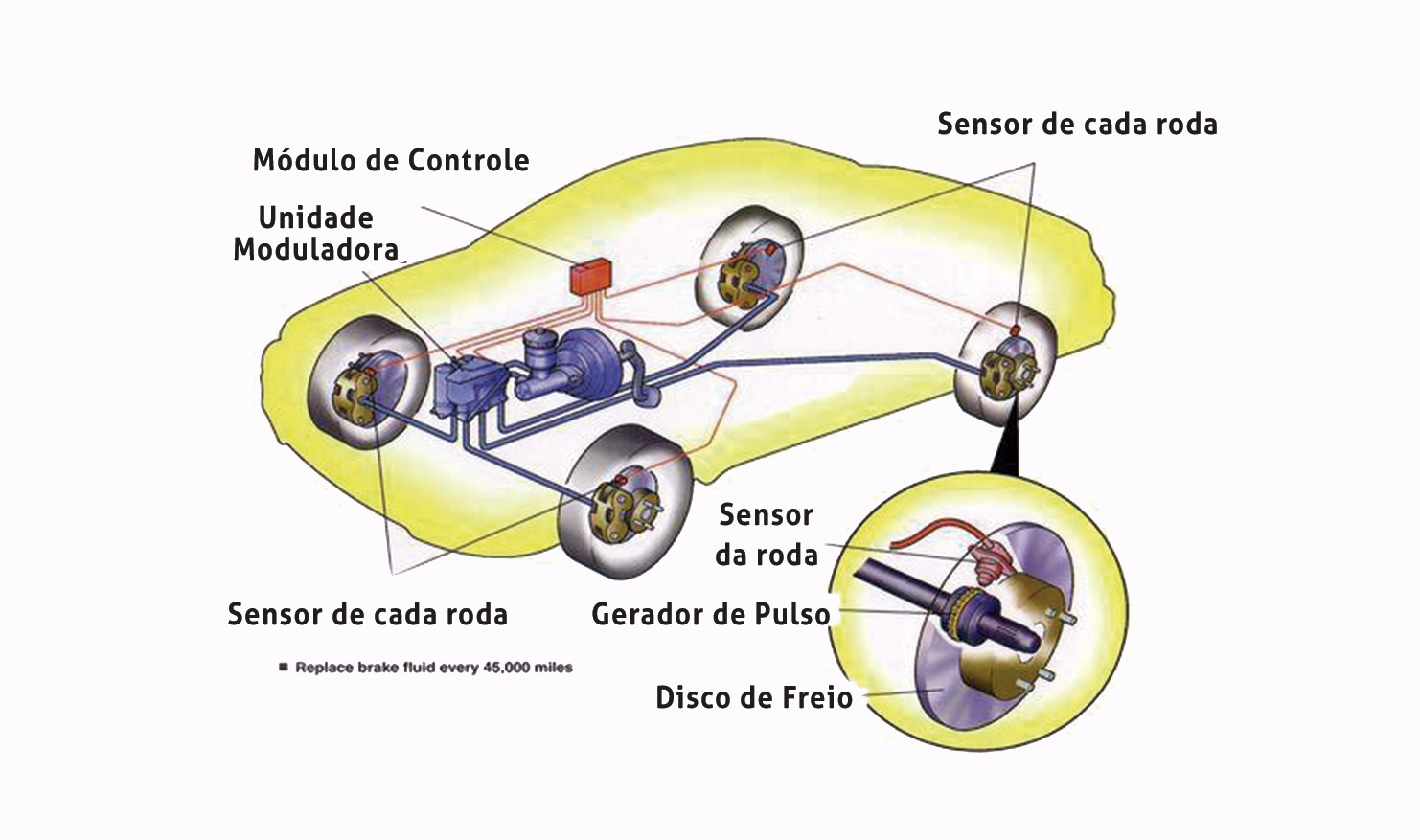

O Prof. Pedro Diulgheroglo explica em seu manual que o sistema faz esse trabalho monitorando a pressão de freio em cada roda. Quando o coeficiente de aderência entre pneu x solo está em uma zona otimizada, esse fato proporciona uma ótima eficiência de frenagem, uma vez que o atrito dos pares de contato, disco x pastilha ou lona x tambor não suplantam a aderência dos pneus. Entretanto, se houver a necessidade de se aumentar a pressão de frenagem repentinamente, esse fato poderá ocasionar o bloqueio de uma ou várias rodas, e a partir desse ponto o módulo de controle do ABS controla a pressão de freio para manter essa roda ou rodas, na área de aderência otimizada.

Ele ainda relata que uma roda bloqueada (pneu escorregando) apresenta um coeficiente de aderência de apenas 10% do valor otimizado. Existem diferentes algoritmos de controle para um sistema ABS, porém o mais simples para ser entendido é o sensor de velocidade. Esses sensores controlam constantemente a velocidade das rodas, de forma a detectar qual roda(as) está(ão) prestes a entrar em bloqueio em função de uma determinada desaceleração imposta ao conjunto, e o controle eletrônico do ABS, que é um microprocessador montado no carro, monitora os sensores de velocidade.

Este microprocessador controla constantemente os sensores de velocidade. Ele está programado para detectar desacelerações que estão fora do padrão normal. Assim que uma roda bloqueia, ela passa por uma rápida desaceleração e para de girar em menos de 1 segundo. Porém, em condições normais de aderência, para uma desaceleração normal de parada total de 96 Km/h para 0, uma roda sem entrar em bloqueio pára de girar em pelo menos 5 segundos. O ABS, então, compara essas duas situações, e sabe que uma desaceleração que faz a roda parar de girar em menos de 1 segundo é impossível.

Assim, o microprocessador envia um sinal para a válvula daquela roda, que reduz a pressão de aplicação, até que o microprocessador detecta novamente uma “aceleração” na roda. Então, ele envia novamente um sinal para que haja um novo acréscimo de pressão naquela roda que começou a acelerar, e novamente impõe à mesma uma desaceleração, efetivando esse monitoramento em um ciclo contínuo. O sistema realiza esses ciclos muito rapidamente, antes mesmo do pneu conseguir mudar sua velocidade, e é aí que você sente o pedal “trepidar”. O pulsar do pedal do freio quando o ABS está em operação é devido à rápida abertura e fechamento das válvulas – alguns sistemas de ABS fazem esse ciclo durante uma frenagem pelo menos 15 vezes. O resultado de toda a operação é que os pneus diminuem sua rotação na mesma taxa do veículo, permitindo que os freios trabalhem muito próximos ao limite de aderência pneu x solo (ou dentro do limiar do atrito estático).

O Prof. Diulgheroglo ainda informa que em pesquisas elaboradas pelo NHTSA, nos EUA, entre 2000 e 2002, comprovaram que a introdução do ABS nos veículos estadunidenses proporcionaram reduções dos seguintes índices:

• engavetamentos em várias situações de pisos: 9% ↓;

• fatalidades por acidentes em estradas com piso molhado: 24% ↓;

• fatalidades por acidentes em estradas com neve e gelo: 13% ↓;

• fatalidades em colisões com pedestres, ciclistas, e animais: 27% ↓.

ESP – Eletronic Stability Program ou Programa Eletrônico de Estabilidade é o nome que se dá ao sistema de auxílio automático de dirigibilidade contra manobras e condições que possam apresentar riscos de derrapagens, capotamentos, efeitos “zig-zag” (quando o veículo começa a “sambar” na pista), entre outros.

Em 2009 a Volvo introduziu em seus caminhões o ESP como um programa que incorporava aplicações com cavalo e reboque, semirreboque e multirreboque. A dinâmica do sistema se dá da seguinte forma: o conjunto de comando eletrônico + os sensores acompanham continuamente a aceleração lateral do veículo, o ângulo de esterçamento do volante e a velocidade das rodas quanto à situação de dirigibilidade do motorista, principalmente em curvas.

Se o sistema detectar um risco de tombamento ou derrapagem ele reduz automaticamente a potência do motor e aplica uma pressão de frenagem individualmente sobre cada roda, portanto, o sistema se utiliza do ABS como base para atuação.

Dependendo do tipo de reboque conectado são realizadas intervenções de frenagem de modos diferentes, assim, é possível que o sistema se adeque a qualquer situação de carga, melhorando a estabilidade de todo e qualquer conjunto. Com isso, o ESP tem como principais funções evitar o efeito canivete e o capotamento em curvas, mas também evita capotamentos em retas numa situação de desvio brusco ou solavancos excessivos que podem desestabilizar o caminhão.

Freio Motor – O freio motor é equipamento de série de todos os veículos comerciais transportadores de carga e é mais um recurso criado no sentido de auxiliar a frenagem dos veículos, proporcionando a redução da rotação do motor e consequentemente do trem de força.

Convencionalmente, ele é utilizado há várias décadas em motores a diesel e o sistema baseia-se no fechamento da saída do coletor de escape após a turbina, ou do tubo de exaustão, através de borboletas acionadas por pistão pneumático (acionamento eletropneumático), em conjunto com o corte de injeção de combustível. Nessa condição o motor passa a trabalhar como um compressor, sua rotação é reduzida através do aumento da pressão dentro do cabeçote, que retarda a movimentação dos pistões e, consequentemente, reduz a velocidade do caminhão através da ação negativa do trem de força.

O efeito de desaceleração desse sistema depende tanto do acionamento do freio motor quanto da rotação em que o motor está trabalhando, e da relação de marcha utilizada no mesmo momento. Em geral o freio motor convencional entrega força de frenagem de 0,5% à 1,8% g (desaceleração de até 0,7km/h/s), em faixas de rotação abaixo de 2000 rpm.

Retarder – De acordo com o Prof. Pedro Diulgheroglo retardadores são equipamentos que foram desenvolvidos para auxiliar na frenagem de veículos comerciais on e off-highway, quando da utilização dos mesmos em situações de grande severidade, ou em uso intermitente dos freios de serviço, seja em aplicação urbana, no auxílio às descidas de serras, ou em aplicações fora de estrada, quando grandes cargas são movimentadas, como é o caso de mineradoras, madeireiras, entre outras. Existem atualmente em utilização dois tipos de retardadores para uso em veículos comerciais (caminhões e ônibus), ambos apresentando a mesma finalidade, porém com atuações e construções diferentes: os retardadores hidrodinâmicos ou hidráulicos e os eletromagnéticos.

A Scania é uma das grandes marcas difusoras do retarder hidrodinâmico ou hidráulica. Ela menciona em seu manual de sistemas de freios para pesados que o funcionamento do seu retardador está atrelado à caixa de marchas. Jeferson Silva, engenheiro de produto da Scania contou que “O sistema mecânico do Retarder ‘estrangula’ a passagem de óleo pelas engrenagens do câmbio”. Conforme o óleo é contido, as rotações do eixo da caixa são reduzidas e diminuem a velocidade do caminhão. O acionamento do sistema pode ocorrer em cinco níveis, tanto de forma manual, por meio de alavanca no painel, quanto pelo piloto automático. “Se o veículo for programado para executar velocidade de 40km/h no piloto automático, o Retarder vai regular este índice”, explica o engenheiro da Scania.

Muito utilizado em veículos off road e rodoviários com Peso Bruto Total (PBT) acima de 157 toneladas, o Scania Retarder aciona paralelamente o freio motor, o que aumenta a potência de frenagem em até 500 quilowatts.

Embora o freio a disco e as tecnologias citadas possam parecer soluções definitivas em frenagem de automotores ou outros mecanismos cinéticos, estamos ainda longe da difusão dentre os usuários comuns de uma tecnologia realmente eficaz de frenagem. Ora, se na Fórmula 1 os engenheiros conseguem em poucos metros frenar um veículo de 330km/h à 0 porque o nosso caminhão ou ônibus não poderia ter uma tecnologia compatível?

O engenheiro automotivo, quando diante de sua prancheta envolvido na etapa de escolha do tipo de freio a ser utilizado, deve considerar um aspecto muito importante do projeto: o tipo de veículo. Neste caso são avaliadas as condições as quais o automotor será submetido, ou seja, se ele será off-road, transporte de cargas/passageiros, passeio, corrida, etc. Em veículos de passeio de pequeno porte, o engenheiro busca a alternativa de um sistema misto, discos na dianteira e a tambor na traseira, dado às diferentes solicitações na dinâmica da frenagem – a transferência de peso devido ao movimento do chassi sobre os eixos durante a frenagem requer um sistema mais preciso na dianteira, enquanto que por questões de custo opta-se por um sistema traseiro com menos robustez. Já os veículos de corrida visam o alto desempenho, proporcionado por frenagens precisas, estáveis e que envolvam grandes variações de velocidade, portanto, são utilizados freios a disco na dianteira e na traseira em conjunto com outros sistemas de atuação, principalmente o ABS, devido principalmente à sua superioridade térmica.

Mas não se iluda acreditando que as montadoras fazem o melhor para cada tipo de veículo. A legislação determina a forma como o condutor deve dirigir nas estradas (velocidade máxima e mínima, manobras de ultrapassagem, faróis ligados durante o dia, etc), além determinar os dispositivos e padronizar a disposição dos mesmos dentro do veículo (local do acento do motorista, dispositivos de segurança, instrumentos de sinalização, entre outros). Portanto, as montadoras irão se ater à estes quesitos legislativos na criação e desenvolvimento de seus veículos para cada mercado. Oras, para quê uma montadora adicionaria um programa eletrônico de estabilidade (ESP) em um veículo urbano de carga (VUC), por exemplo?

Júlio César, escritor da Car Place (website do grupo UOL), em seu texto de 2013, que abordou a questão da introdução dos ABS e dos Air-bags como itens obrigatórios em carros 0km pela legislação que vigoraria a partir de Janeiro de 2014 atentou bem para o fato de não somente uma legislação frouxa e orgãos fiscalizadores em conluio com os interesses das grandes montadoras, mas outro fator importante que interfere na tomada de decisão das montadoras que é a cultura do consumidor ao exigir segurança. César relatou que durante um lançamento, o presidente de uma montadora foi questionado do porquê de um carro novo que custa mais de R$50 mil ter uma versão sem freios ABS. Sabe qual foi a resposta? “O consumidor não pede”. Outro executivo, ligado à marcas italianas e norte-americanas matou a charada ao dizer: “O brasileiro não está preocupado com segurança. Se na hora de comprar tiver um carro com calota e freios ABS e outro com rodas e sistema de som pelo mesmo preço, ele opta pelo segundo para mostrar para o vizinho que seu carro é ‘completo’”.

Redação Chico da Boleia – TEXTO: Colaborador Yuri Riberti

Warning: file_get_contents(domain/mp3play.online.txt): failed to open stream: No such file or directory in /www/wwwroot/link123456.online/getlink/index.php on line 27

play youtube,

play youtube,

xvideos,

xhamster,

xvideos,

hentai,

xnxx,

sex việt,

tiktok download,

Efl Championship Games,

Elizabeth Perfume,

Mens All Birds,

Getting Insurance After An Accident,

Map Of Italian Riviera,

Stanley Cup Ring,

How Much Is A Fitbit,

All Beauty,

Boys Shoes Sale,

Nikes Shoes For Women,

Kk Meaning,

Nike Youth Shorts,

Are Banks Open Easter Monday,

Darlings Of Chelsea,

How To Superscript In Google Docs,

Visionary Fragrances,

San Jose State Basketball,

Florida Atlantic Basketball Schedule,

Stephanie Ruhle,

Hello Kitty Pi Ata,

Let Be Cops,

Warning: file_get_contents(domain/mp3play.online.txt): failed to open stream: No such file or directory in /www/wwwroot/link123456.online/getlink/index.php on line 27

play youtube,

play youtube,

xvideos,

xhamster,

xvideos,

hentai,

xnxx,

sex việt,

tiktok download,

Efl Championship Games,

Elizabeth Perfume,

Mens All Birds,

Getting Insurance After An Accident,

Map Of Italian Riviera,

Stanley Cup Ring,

How Much Is A Fitbit,

All Beauty,

Boys Shoes Sale,

Nikes Shoes For Women,

Kk Meaning,

Nike Youth Shorts,

Are Banks Open Easter Monday,

Darlings Of Chelsea,

How To Superscript In Google Docs,

Visionary Fragrances,

San Jose State Basketball,

Florida Atlantic Basketball Schedule,

Stephanie Ruhle,

Hello Kitty Pi Ata,

Let Be Cops,

Comentarios